Настоящие технические условия (ТУ 5724-025-00281944-01) распространяются на слюду прокладочную (в дальнейшем пластины), представляющую собой пластины прямоугольной формы из слюды мусковит или флогопит, применяемую в качестве изоляционных прокладок.

Условное обозначение слюды прокладочной должно включать марку, длину, ширину, диапазон толщины или номинальную толщину и обозначение настоящего стандарта.

Технические требования

Слюда прокладочная должна соответствовать требованиям настоящих технических условий:

марки и размеры.

Слюду прокладочную выпускают марки СПМ и СПФ. В наименовании марки буквы обозначают: С — слюда П — прокладочная М (Ф) — мусковит (флогопит).

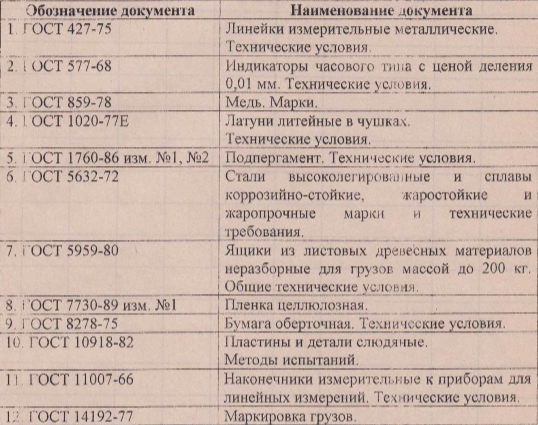

В зависимости от размеров, пластины имеют коды ОКП, указанные в таблице №1.

Таблица №1

Номинальные размеры (длина и толщина) пластин устанавливаются при заказе, по согласованию между изготовителем и потребителем, но не более 120 мм по большей стороне.

Пластины изготавливаются номинальной толщиной ![]() . Пластины СПМ и СПФ в пределах поля допуска должны быть рассортированы на группы толщин с допуском на сортировку ± 0,02 мм:

. Пластины СПМ и СПФ в пределах поля допуска должны быть рассортированы на группы толщин с допуском на сортировку ± 0,02 мм:

мм

0,10-0,15 0,35-0,45

0,15-0,25 0,45-0,55

0,25-0,35 0,55-0,65

По согласованию между изготовителем и потребителем допускается пластины марок СПМ и СПФ не рассортировывать по толщине.

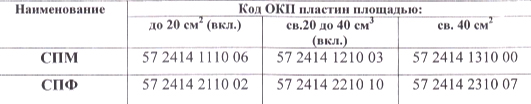

Пластины по электрическим и физическим свойствам должны соответствовать требованиям и нормам, указанным в таблице №2.

Таблица №2

Пластины складывают в пачки высотой не более 150 мм и обертывают целлюлозной пленкой по ГОСТ 7730 или бумагой по ГОСТ 8273.

Пластины 6 см² и менее упаковывают в бумажные пакеты. Масса пластин в пакете не должна быть более 300 гр.

Пачки или пакеты упаковывают в ящики по ГОСТ 5959, выложенные внутри оберточной бумагой по ГОСТ 8273 или под пергаментом по ГОСТ 1760. Упаковка в ящике должна быть плотной для предохранения от перемещения пачек внутри ящика при транспортировании.

Масса нетто слюды в ящике не должна быть более 20 кг. В каждую пачку должна быть вложена этикетка с указанием:

- условного обозначения пластин;

- группы толщин ( для сортированных пластин).

В каждый ящик должен быть вложен документ о качестве.

На ящик наносят транспортную маркировку в соответствии с требованиями ГОСТ 14192. Условное обозначение пластин: номер партии номер ящика

манипуляционный знак «Боится сырости».

Правила приемки

Пластины принимают по результатам технического контроля. Пластины на контроль предъявляют партиями.

Партией считают пластины одного условного обозначения, в одном ящике, сопровождаемые одним документом о качестве, в котором указывают:

- наименование предприятия-изготовителя или его товарный знак;

- условное обозначение пластин;

- номер партии;

- массу нетто, кг ;

- дату паковки;

- отметку ОТК о соответствии пластин требованиям настоящих технических условий.

Примечание: При приемке партии на предприятии-изготовителе документ о качестве составляют в установленном порядке после приемки партии, а продукцию на технический контроль предъявляют с сопроводительным внутризаводским документом, содержащим все необходимые сведения для составления документа о качестве.

На предприятии-изготовителе допускается устанавливать иной порядок формирования партий для предъявления на технический контроль (например пластины, изготовленные за одну смену, одним рабочим, бригадой, участком, цехом) со следующими ограничениями:

- пластины должны быть одного условного обозначения;

- размер ящика не должен превышать одного ящика.

Типовые испытания проводятся при изменении технологии изготовления пластин или использования слюдяного сырья новых месторождений в объеме приемо-сдаточных и периодических испытаний.

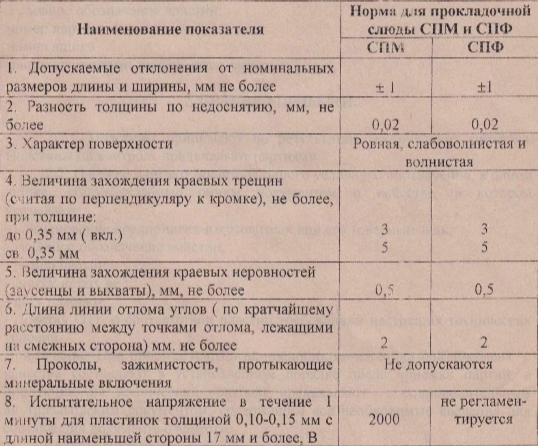

Программа и последовательность приемо-сдаточных и периодических испытаний указаны в таблице №3.

Таблица №3

Партия считается выдержавшей приемо-сдаточные испытания и подлежит приемке, если для всех испытанных образцов выполнены следующие условия:

- количество пластин, соответствующих требованиям пп. 1.1.4, пунктов 2,4-8 таблице №2 составляет не менее 92%;

- количество пластин, соответствующих требованиям п.1. табл. 2 составляет не менее 87%;

- каждая группа толщин содержит суммарно не более 10% пластин смежных групп толщин;

- количество пластин, соответствующих требованиям п.З табл. 2 составляет не менее 95% для марки СПМ и СПФ.

При невыполнении хотя бы одного из условий отбирают удвоенное количество образцов и проводят испытания по той же программе. Результаты повторных испытаний являются окончательными и распространяются на всю партию. При повторном получении неудовлетворительных результатов партия бракуется.

Методы испытаний

Установленные настоящими техническими условиями методы испытаний применяют при приемо-сдаточных, периодически и типовых испытаниях пластин.

Используемые при испытаниях стандартизованные средства измерений должны быть проверены в установленном порядке.

Испытания проводят в помещениях при температуре воздуха (15-35)°С и относительной влажности (45-75%).

Для арбитражных измерений ( испытаний) применяют средства измерений, погрешность которых не превышает 0,3 величины погрешности, допускаемой настоящими техническими условиями при техническом контроле. Пластина при арбитражных измерениях считается годной, если фактическое отклонение не превышает предусмотренного допуска, увеличенного на половину погрешности измерения, допускаемой настоящими техническими условиями при техническом контроле. При этом количество пластин с такими отклонениями не должно превышать 5% от общего количества испытанных пластин.

Проверку соответствия пластин требованиям п.1.1.4 и п.1.1.5 проводят с помощью индикатора часового типа по ГОСТ 577 оснащенного измерительным наконечником сферической формы по ГОСТ 11007 и укрепленного в стойке со столом, имеющим сферическую рабочую поверхность в месте измерения. Погрешность измерения не более 0,01 мм. Измерение проводят в любой точке, свободной от дефектов.

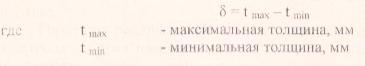

Разность толщины за счет недоснятия (б) определяют измерением толщины в месте недоснятия, видимого невооруженным глазом и в месте, свободном от недоснятия с последующим вычислением по формуле:

Результат измерений округляют до второго десятичного знака по следующему правилу:

- если отбрасываемая цифра в последнем разряде результата измерения меньше 5,

- предыдущую цифру оставляют без изменения;

- если отбрасываемая цифра в последнем разряде больше 5, предыдущую цифру

- увеличивают на единицу;

- если отбрасываемая цифра равна 5, округление результата проводят по правилу:

- результат измерения 0,025 мм округляют до 0,02 мм

- результат измерения 0,035 мм округляют до 0,04 мм

- результат измерения 0,105 мм округляют до 0,10 мм

Испытание пластин ( по п.8 табл. 2) проводят с применением универсальной пробойной установки типа УПУ или аналогичной с погрешностью измерения напряжения не более 4%. Для измерения применяют электроды цилиндрические нажимные диаметром 10 мм из меди по ГОСТ 859, латуни по ГОСТ 1020 или нержавеющей стали по ГОСТ 5632 с радиусом закругления торцевой поверхности, прилегающей к детали, не менее 1 мм.

Давление электродов на образец должно составлять не менее 10 4 Па (0,1 кгс/см 2 ). Требования безопасности при эксплуатации установки — по комплекту документации на применяемую установку, утвержденному в установленном порядке. Пластину помещают на заземленный электрод. Расстояние от края электрода до края пластины должно быть не менее 3 мм. Испытательное напряжение плавно поднимают от 2 кВ со скоростью 0,2-0,5 кВ/си и выдерживают при этом напряжении в течение 60±5 с. Затем напряжение быстро снижают до ноля. За время испытания не должно быть пробоя.

Транспортирование и хранение

Транспортирование пластин проводится любым транспортом в крытых транспортных средствах в соответствии с действующими на каждом виде транспорте правилами, утвержденными в установленном порядке с учетом максимального использования грузоподъемности (вместимости) транспортных средств.

Пластины изготовителя и потребителя должны хранится в упаковке предприятия-изготовителя в закрытом сухом помещении на стеллажах на расстоянии от пола не менее 5 см и не менее 1 м от действующих отопительных и нагревательных приборов. Перед применением пластины должны находится не менее 24 часа в отапливаемом помещении при температуре не ниже 10°С.

Гарантии поставщика

Предприятие-изготовитель гарантирует соответствие пластин требованиям настоящих технических условий при соблюдении потребителем условий транспортирования и хранения, установленных техническими условиями.

Гарантийный срок хранения пластин установлен 3 года со дня изготовления.

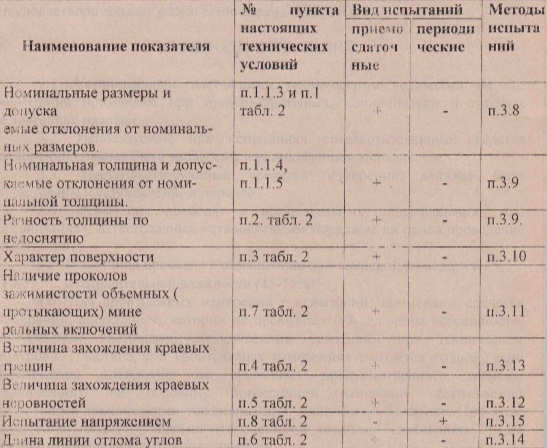

Перечень документов, на которые даны ссылки в технических условиях